ベテラン加工屋が教える「穴あけ加工」の基礎知識

※本記事の図やイラストはNACHI、ATOM、MST製品カタログより引用しています。

1.基本

穴あけ加工は、素材に対して刃物で穴をあけるだけのシンプルな加工ですが、穴あけの基本的な各項目を理解しなければ、正確に効率よく穴をあけることはできません。

穴あけには、回転数、材質、刃物といった様々な要素が関連します。これら基本事項をきちんと学び、自分のものとすることが大事です。

2.加工要素

機械

-

ボール盤、電動ドリル

一番安価ではありますが精度が出ません、趣味の領域で用いる機械であり、仕事としての品質に対応出来ないものと考えてください。

-

汎用フライス

主軸の振れ精度と回転数、スケール、ドリルチャック、ポンチ(もみつけ)を必ずしてください。手動送りとなります。

-

レース、旋盤(NC含む)

高速回転は不可であり、センター穴のみとなります。0.5Φ以下の穴あけには向きません。

-

M/C、マシニングセンター

微細孔~多数コ穴まで対応可能です。特に0.1Φ以下の穴開けでは、回転中心は回転数は0であるため高速回転のM/Cでの対応が必要になります。

-

ガンドリルマシン

深穴加工が可能です。「銃を作るため開発」された機械装置と刃物です。

ツール(工具)

-

コレットチャック、ミーリングチャック

刃物シャンク径(h7)3,4,6~など刃径に応じた選定が必要です。

-

データワン

ストレートドリル―コレットの範囲が大きいので振れが出る可能性が高く、アナ曲がりの発生、穴径が出にくいです。

-

ドリルチャック

主にボール盤や汎用フライス、汎用旋盤等で一般的に使われます。

-

焼き嵌めホルダー

刃物シャンクとのクリアランスが小さいため振れ精度保証が3ミクロンを保証しています。MSTのUNO(1ミクロン)、UNOブラック(0.5ミクロン)とシャンク径φ3h4(0.02~0.1Φの刃物径)のATOMとの組み合わせで超微細孔加工が成立します。

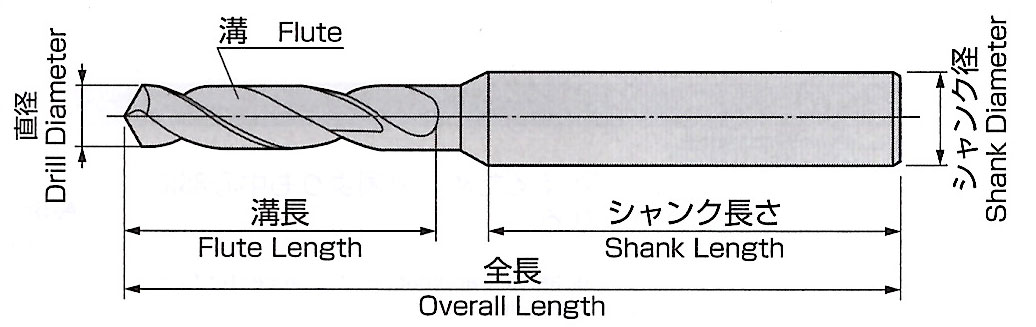

刃物(ドリル)

-

ストレートドリル

刃径とシャンクが同一径で基本ドリルチャックかデータワンでの使用となり、コレットの開き幅が大きいため振れ精度は難しいです。サイズは0.1Φ刻みとなります。

-

ミーリングシャンク、ルーマー型

3,4,6,~16Φのh7ミーリングシャンクで2.0~Φ16までの0.1刻みの超硬ドリルで、ルーマー型は0.1Φ~3.0Φまでとなります。

-

半月錐、平錐

NC自動旋盤(バーワーク)で使用することが多く、キリコの巻着きが少ないです。

-

センタードリル、スターティングドリル、ポインティングドリル

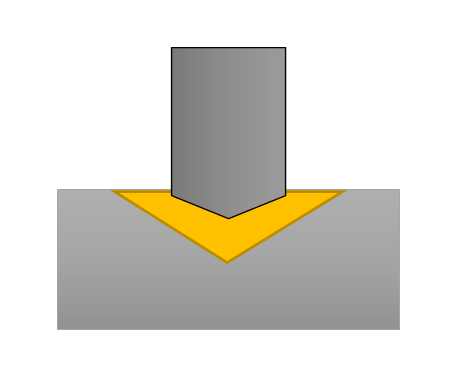

センターとスターティングはもみつけとして使用し、下記①~④の状況下であり⑤はポインティングとなります。

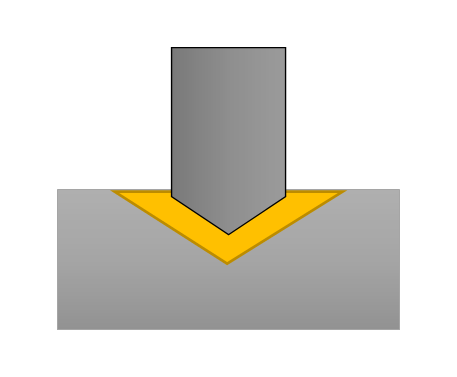

①刃先角度が大きく、もみつけ角度が小さい時にはドリル肩からあたるために入り口が大きくなります。

②刃先に当たる前に切り刃に接触する=もみつけが深すぎると、ドリルのがたつきが発生し入り口が大きくなります。

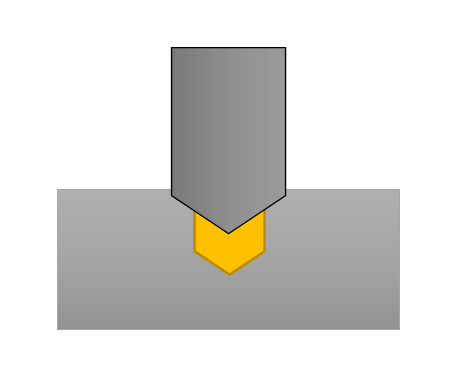

③チゼルエッジ部が先に接触し案内切削することで、位置ずれや曲がりを防止し、正確な径の穴が可能となる。深さ0.5程度

・先端で切り込み肩がぶれなく入りだすことにより正確な穴開けが可能となります。

・板厚に応じた刃長を選択してください。微細孔の場合はたわみを考慮する必要があります。

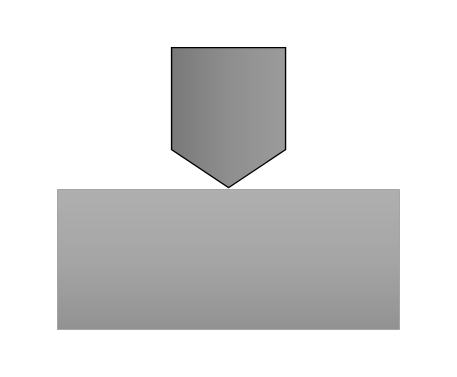

④もみつけ0の場合は、刃先案内がないためにドリルが逃げてしまい、正規の位置、孔曲がり、径、も出ずドリル破損の原因となります。

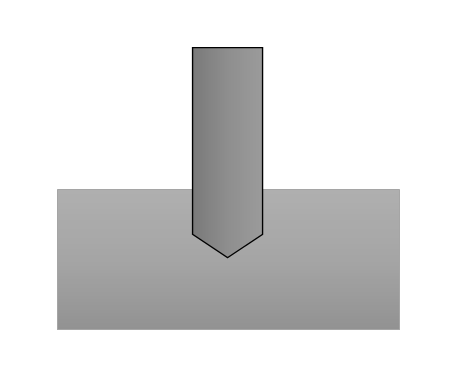

⑤ポインティングドリル使用状況時の例です。0.02Φ~3.0Φの微細孔加工に対応しています。ポインティングドリル刃径が使用刃物径より0.005~0.015マイナスしているため精度の良い正確な穴開けが可能となります。

③の方法が正解であり、刃先ポイントが常にリードし肩部分が開始されキリコが適正に出るように回転数、送り、ステップを設定することが重要です。

丸物加工と板物加工の違い

-

丸物加工

主軸に対する概念が正反対となります。

主軸にコレットチャックあるいはスクロールチャックでワークをとりつけワークの振れを確認する必要があります。孔はセンター穴のみとなります。刃物は基本固定であり回転は0であり主軸の高速回転は難しく微細孔は不可です。

ワークセンターとドリルセンターの同一性は難しいです。(微細孔) -

板物加工

位置精度、精度孔、多数コ孔、微細孔、ピッチ間公差孔、加工において、多種多様な素材に対し回転数と送り、ステップ等で様々な条件設定が可能となることで高精度加工が実現できます。

3.素材

- アルミ、銅系、SUS、鉄系、プリハードン鋼、チタン、難削材、超硬材、脆性材、セラミック、等様々な材質に応じた回転数と、切込み量を設定し、キリコの排出状況を把握してステップ回数を決定します。

- キリコが排出されず詰まってしまうとドリルは折れてしまうため、キリコを長くしすぎないように注意してください。

- 熱硬化する材質の場合は、回転数は低めに設定し切削液冷却することで、刃物の摩耗を防ぎます(熱収縮を起こすため)

4.加工

加工条件については各刃物メーカーから回転数、送りについての条件表が提示されています。各社の設備に合った条件設定を作り上げてください。

5.事例

- アスペクト比(穴径に対する孔深さ)の大きい穴開けについては、特にキリコの排出が問題となりステップによるスムーズな排出が必要となります。

- 多数コ孔でステップ回数が多くなる場合はZ軸の上下動が多くなるため正転逆転のボールねじ駆動(オーバーヒート)よりリニア駆動が有利となります。

- 深穴加工の場合片側からの通しをすると、様々な条件変化により出口側があらゆる方向にずれてしまいます。―表と裏―両側から加工します。(キリコのいたずらの影響が大きい)

-

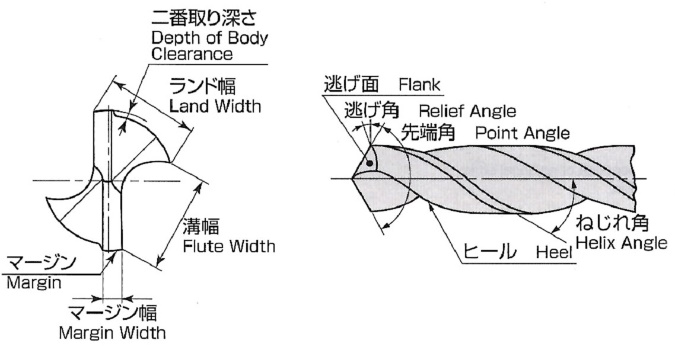

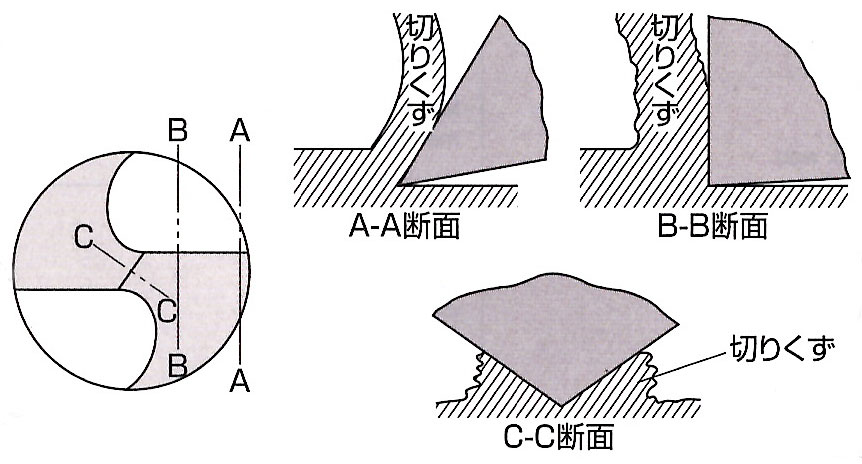

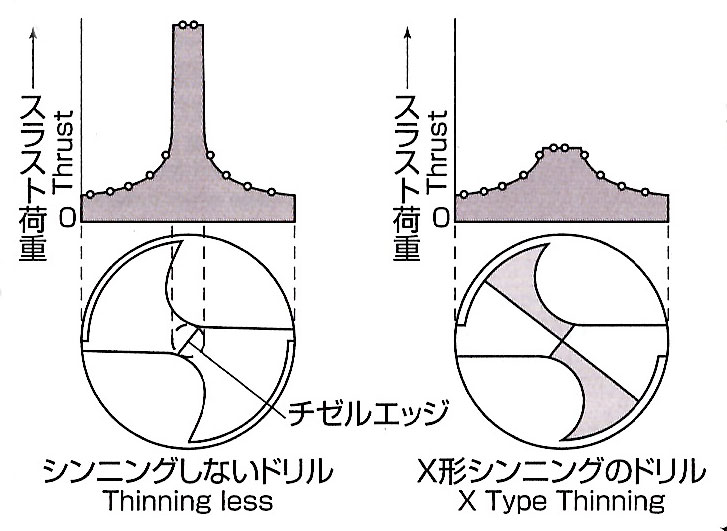

ドリルの研磨については、刃先角と2番の逃げ、左右角度のずれ、刃先のシンニングを考慮してください。下図を参照。

- キリコの排出で片側のみの場合はセンターズレ、角度ずれ、肩の摩耗、等が考えられ孔曲がりが出ます。

トラブルシューティング

| 項目 | トラブル | 要因 | 対策 |

|---|---|---|---|

| 加工精度 | 穴径の拡大 | ドリル取付け時の振れ | シャンク傷、スリーブ、チャックの点検 |

| スピンドルの振れ | スピンドルの点検 | ||

| 先端角の非対称リップハイト大チゼルエッジの偏心 | 適正に再研削 | ||

| 穴径のばらつき大 | マージン部の摩耗 | 適正に再研削 | |

| 送りが高い | 送りを下げる | ||

| 切削油剤の供給不足 | 切削油剤の吐出量を増やす | ||

| 穴の位置精度不良 | ドリル食付き時の振れ | 食付性のよいシンニング、先研ぎを施す溝長、突出し長さを最小限にするセンタリングを行う | |

| ドリルの取付け不良 | シャンク傷、スリーブ、チャックの点検 | ||

| スピンドルの振れ | スピンドルの点検 | ||

| 穴の真円度、円筒度不良 | チゼルエッジの偏心リップハイト大逃げ角大 | 適正に再研削 | |

| ドリルの振れ | シャンク傷の点検スリーブ、チャックの点検ドリルブッシュ使用センタリングを行う | ||

| ドリルの剛性不良 | 溝長、突出し長さを最小限にする | ||

| 送りが低すぎる | 送りを上げる | ||

| 穴の曲がり、倒れ | チゼルエッジの偏心リップハイト大先端角が小さい刃先摩耗の進行 | 適正に再研削 | |

| ドリルの振れ | シャンク傷、スリーブ、チャックの点検旋盤(加工物回転)を使用する | ||

| ドリル剛性不良 | 溝長、突出し長さを最小限にする | ||

| 傾斜面の加工 | ドリルブッシュ使用座ぐり加工の追加 | ||

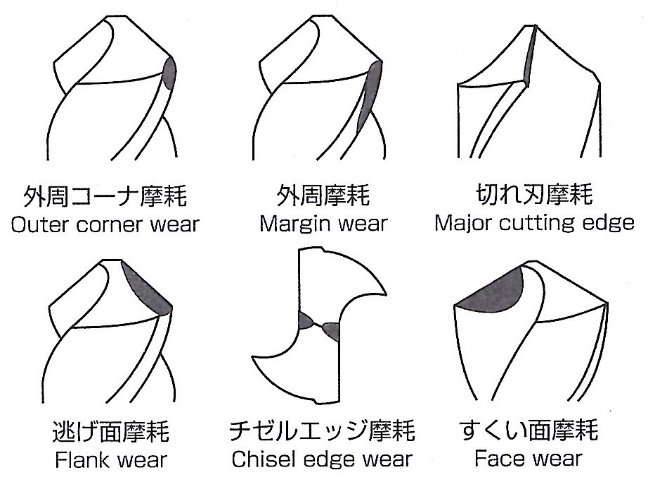

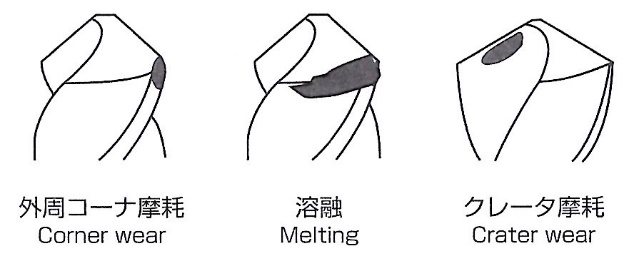

| ドリルの損耗 | 外周異常摩耗 | 切削条件不適 | 切削速度を下げるステップフィード加工する |

| 切削油剤の供給不足 | 切削油剤の吐出量を増やす | ||

| 切削油剤不適 | 適正油剤の選定 | ||

| ドリル先端形状不適 | 適正な逃げ角、シンニング形状の再研削 | ||

| ドリル形状寸法不適 | 溝長、突出し長さを最小限にする | ||

| 再研削時期の遅れ | 適正な時期の再研削 | ||

| ドリル材種の不適 | 耐摩耗性の高い材種、コーティング付きのドリルを使用 | ||

| ドリルの折損 | 切削条件不適 | 送りを下げる | |

| マージン部の摩耗 | 切削速度を下げる適正に再研削 | ||

| 食付き不良 | 溝長、突出し長さを最小限にするシンニングの適正化ドリルブッシュ使用 | ||

| 切りくず詰まり | ステップフィード加工する送りを上げる適正ドリル形状の選定油穴付きドリル使用 | ||

| 外周コーナの欠け | 送りが高すぎる | 送りを下げる油圧送りを避け機械送りする | |

| ドリル先端への切削油剤不足 | 切削油剤の吐出量を増やす |

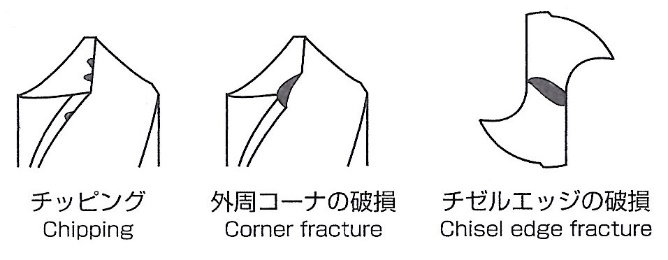

ドリル損傷パターン

| 正常な穴あけ |

|

|---|---|

|

被削材に硬さのムラがある 送り量が大きい 振れ、振動が大きい |

|

|

切削速度が速過ぎる 切削油剤の給油が悪い |

|

|

摩耗の進行による切刃の破損 切りくず詰まり マージンと穴内壁との溶着 |

ドリルの折損 |

ドリル異常の原因

| 項目 | トラブル | 要因 | 対策 |

|---|---|---|---|

| ドリルの損耗 | 外周コーナの欠け | 被削材の表面が硬い | スケール、砂かみ等の異常部除去切削条件、ドリル材種の見直し |

| ドリル材種の不適 | 適正なドリル材種の使用 | ||

| ドリルの縦割れ・チゼルエッジの潰れ | 送りが高すぎる | 送りを下げる | |

| 逃げ角小 | 適正に再研削適正なシンニングを施す | ||

| 切れ刃のチッピング | ドリルの剛性不足 | 溝長、突出し長さを最小限にする通り穴では抜けぎわの送りを下げるドリルブッシュ使用 | |

| 機械系の剛性不足 | 駆動系のガタ修正高剛性のスピンドル、チャックの使用 | ||

| ドリル材種の不適 | ドリル材種の靭性を上げる | ||

| マージンのチッピング | ドリルブッシュ寸法大 | 適正なブッシュを使用 | |

| ドリル材種の不適 | 適正なドリル材種の使用 | ||

| 刃先、マージンの溶着 | 切削油剤の供給不足 | 切削油剤の吐出量を増やす油穴付きドリルの使用 | |

| 切削油剤不適 | 適正油剤の選定 | ||

| 切りくず排出性が悪い | 適正ドリルの選定 | ||

| 刃先の摩耗 | 適正に再研削 | ||

| タングの破損 | シャンクの傷 | 傷、ごみ、かえり除去 | |

| スリーブの傷、摩耗 | ソケットの交換 | ||

| その他 | 切りくずの巻き付き | 切りくずが長くなる | 送りを上げる |

| 切りくずのたい積 | 切削油剤の吐出量を増やす | ||

| びびり、振動の発生 | 逃げ角が大きい | 適正に再研削 | |

| ドリル剛性不足 | 溝長、突出し長さを最小限にする | ||

| ドリル保持具の剛性不足 | チャッキング剛性を上げる |

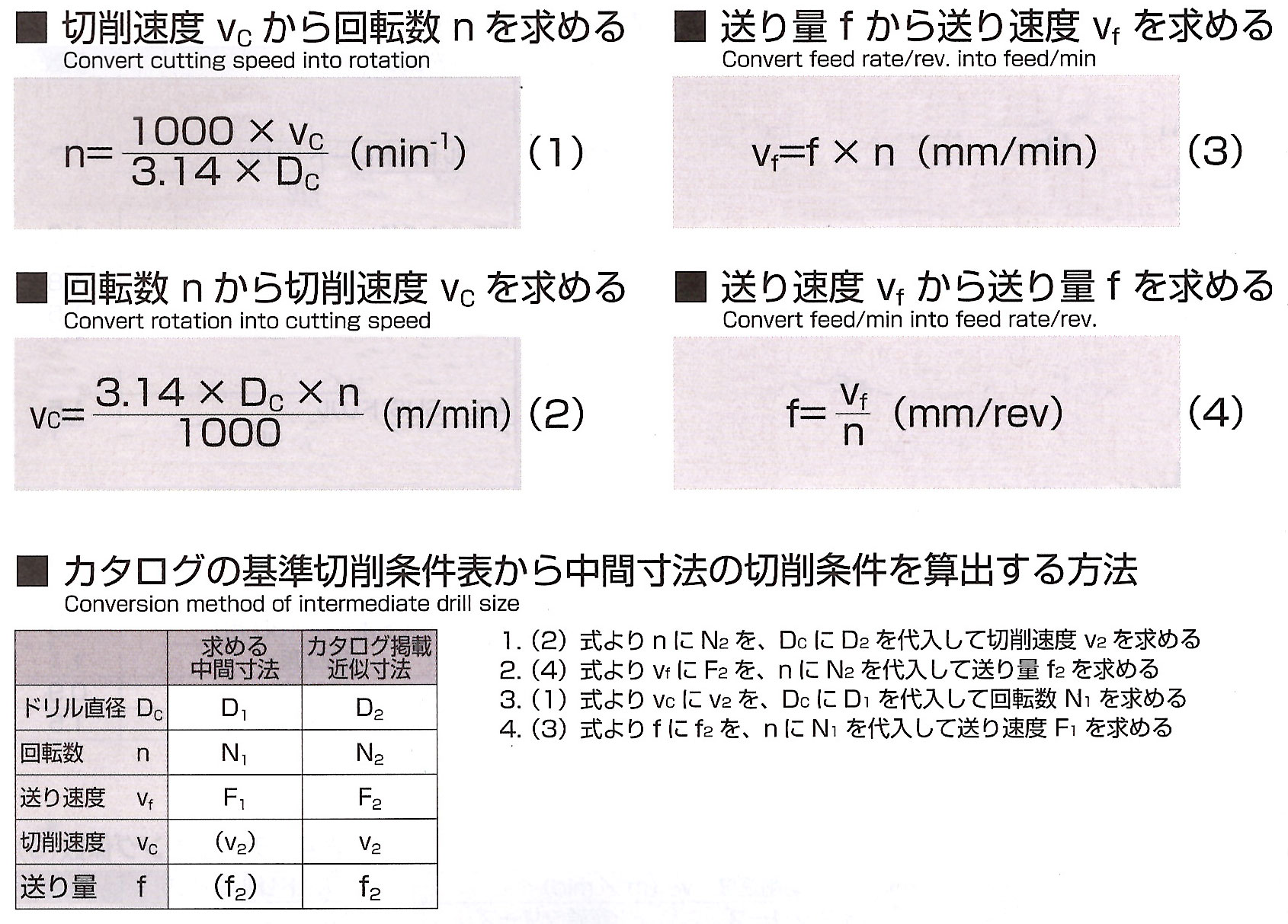

切削条件計算式

6.総論

- もみつけが非常に大事であり、刃物の切れ味と刃先のシンニングにより決定されます。良いメーカーを選定してください。

- 素材により条件設定が変わりますので特性を見極め、キリコの出方でステップ回数を設定してください。

- キリコの排出がうまくいかずに詰まってしまうと折れてしまいますのでキリコの出方には注意が必要です。

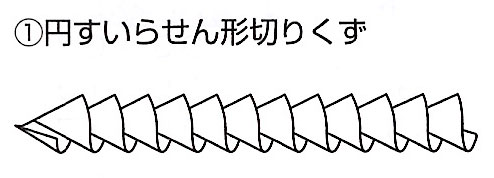

|

円すいらせん形状切りくずはドリル加工での基本的な形状。 鉄系材料の硬さの低いものによく見られる。数巻き程度で折れる場合は比較的排出性は良好。 切削初期でチゼルからコーナ部が入るまでは比較的長い切りくずが出るが問題にはならない。 送り量を大きくすると分断しやすくなる。 |

|

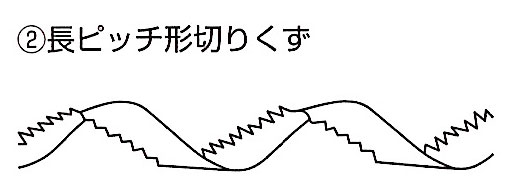

長ピッチ形切りくずは巻かずにまっすぐに排出されたものでドリル溝に付着して後続の切りくずの妨げをしたり、排出してもドリルやチャックにからみついたりして加工穴の精度不良やドリルの折損の原因となる。 ドリルの摩耗に伴い円すいらせん形から長ピッチ形に変化することがある。 |

|

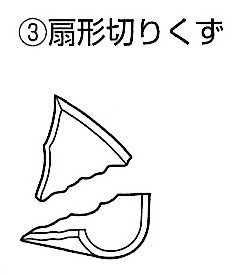

扇形切りくずは、送りが大きいときや快削鋼で発生し、排出性がよい形状。 |

|

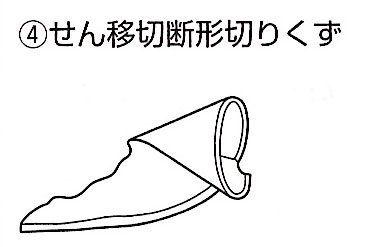

せん移切断形切りくずは、最初円すいらせん形に巻いた切りくずが穴内壁の拘束を受けたときに被削材の延性不十分のために根元から破損した切りくずで送りがやや大きいときに生じる。破断するときに抵抗の変動により振動が発生するので一般には好ましくない。 |

|

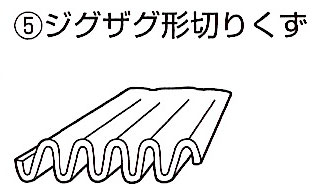

ジグザグ形切りくずは、送りの小さい場合に生じやすく、生成した切りくずが折りたたまれたもので切りくず詰まりになりやすい形状。 |

|

針状切りくずは、比較的脆い被削材のときに生じやすく、排出性は良いが下向きの加工では切りくずが密に詰まりやすいので注意が必要。 |

| 粉末状切りくずは、鋳鉄の加工で出る切りくずで切削油剤の量が少ないとドリル溝に凝固することがあるので注意が必要。また、切削油剤を劣化させることがある。 |

メーカーなどから様々な資料が出されておりますので参考にして穴開け加工に挑戦してみてください。