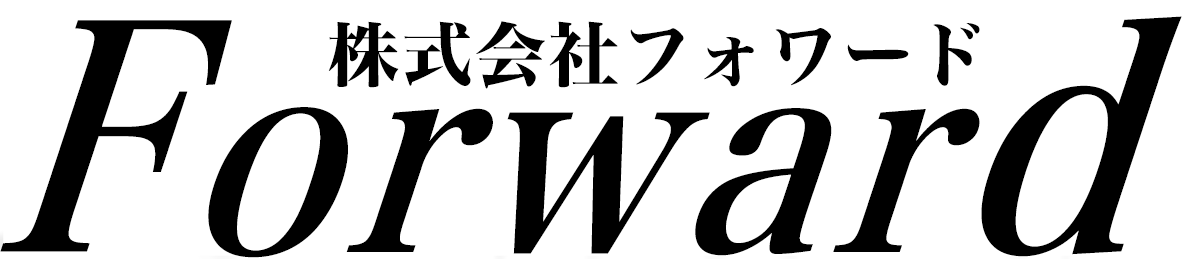

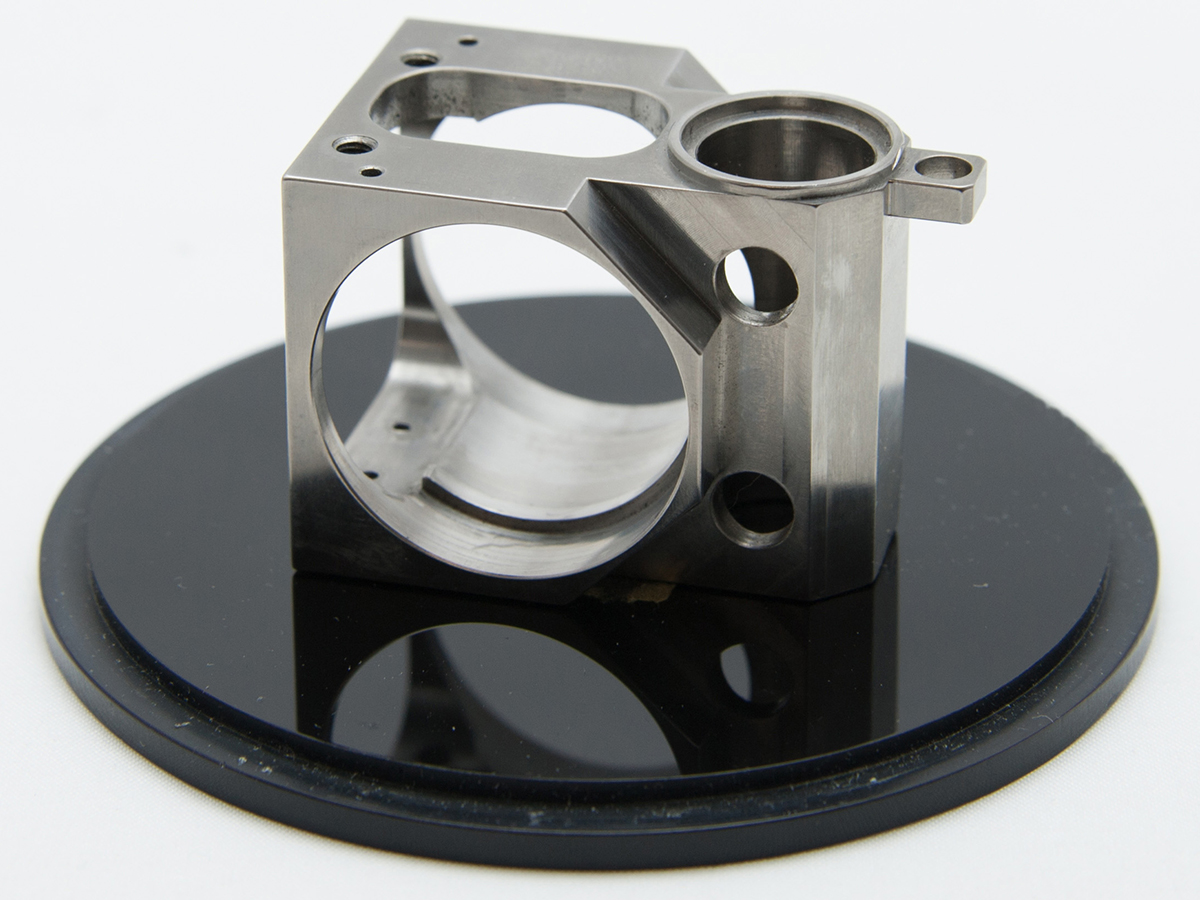

加工事例

微細な溝加工を施したチタン部品

スペック情報

- 材質

チタン

- 寸法・精度

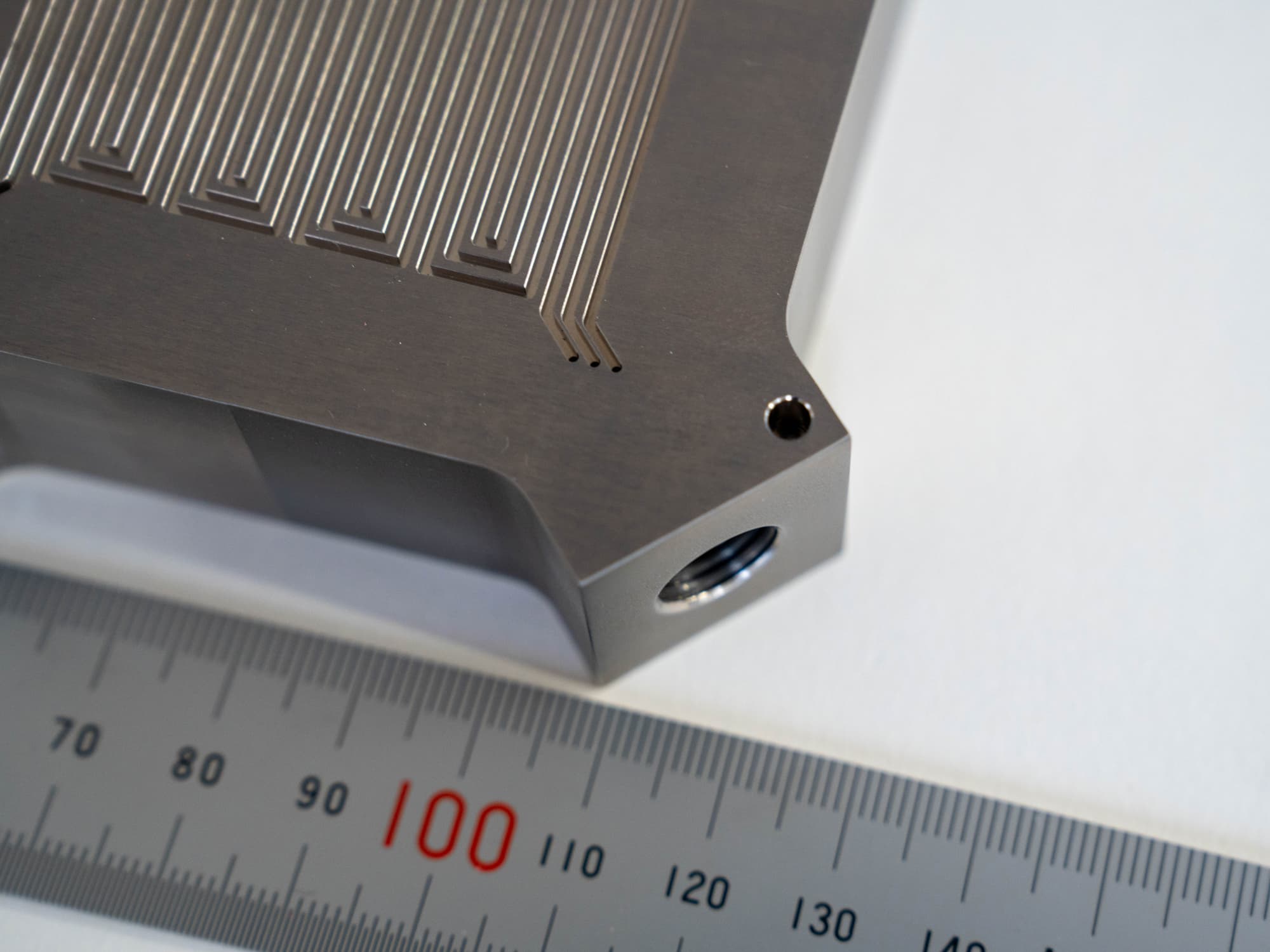

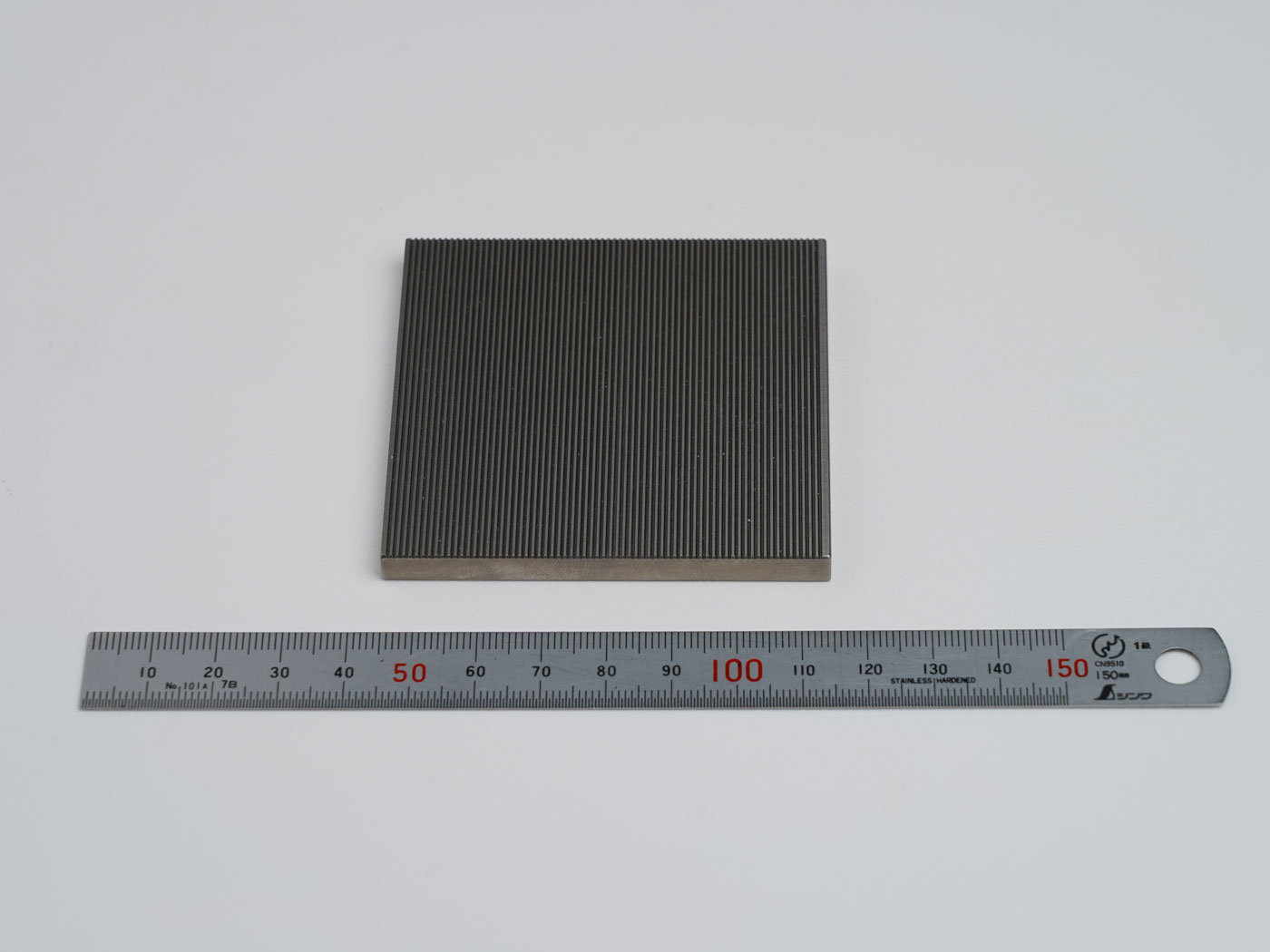

・90mm ×85mm × 30mm

・平行度・平面度・板厚精度:1/100- 用途・産業

車両関係

- 対応ロット数

50個~

加工のポイント

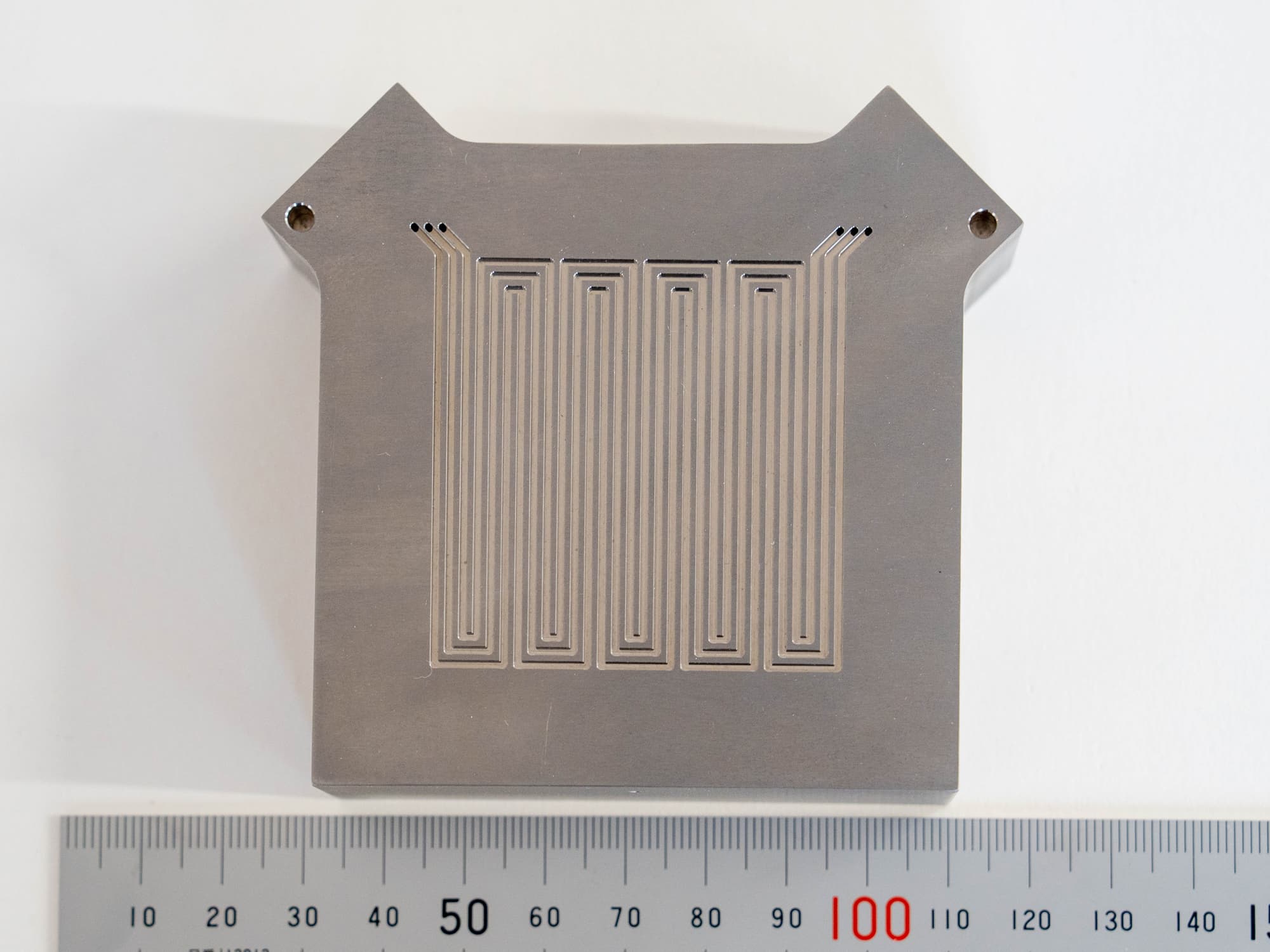

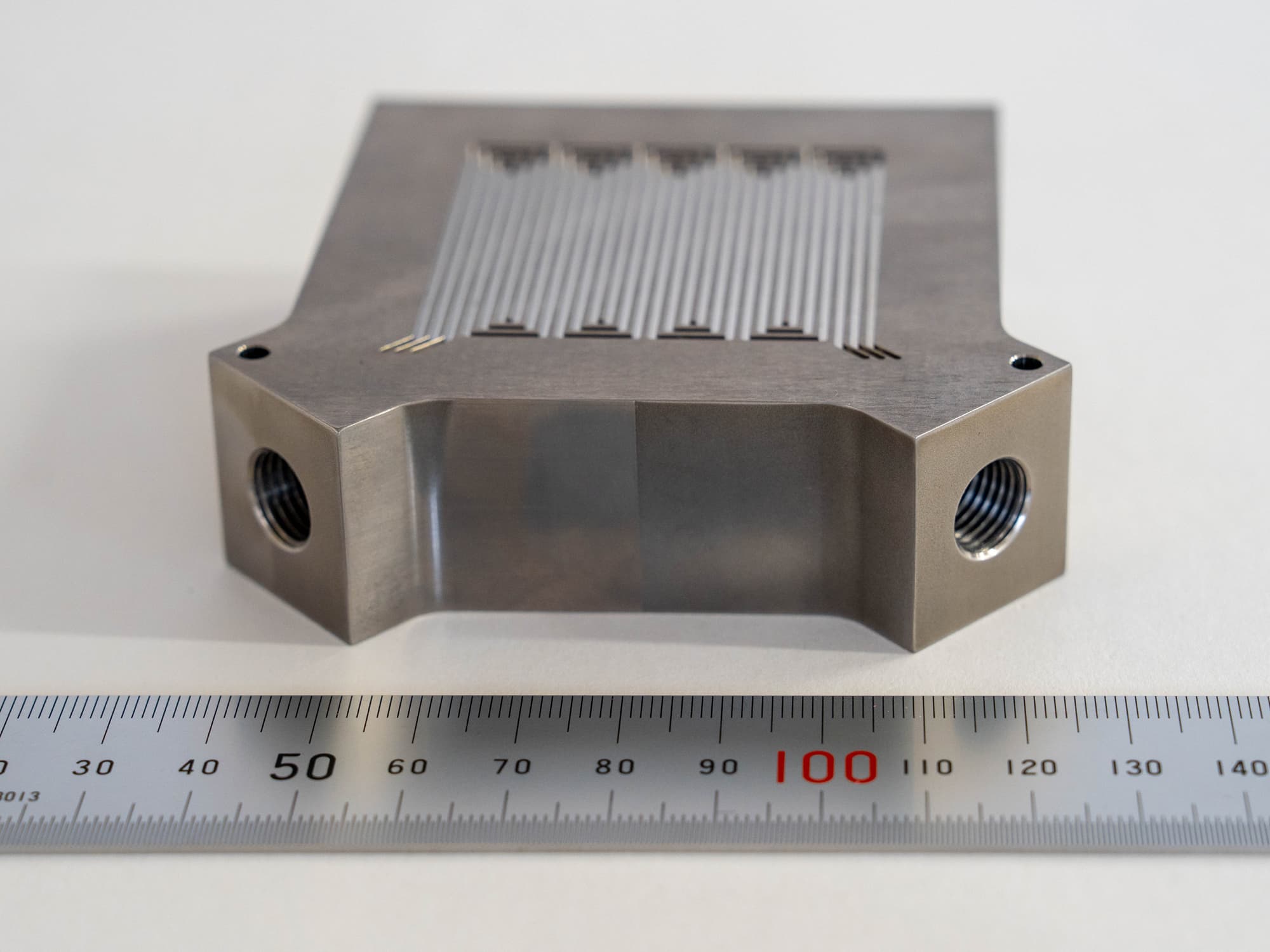

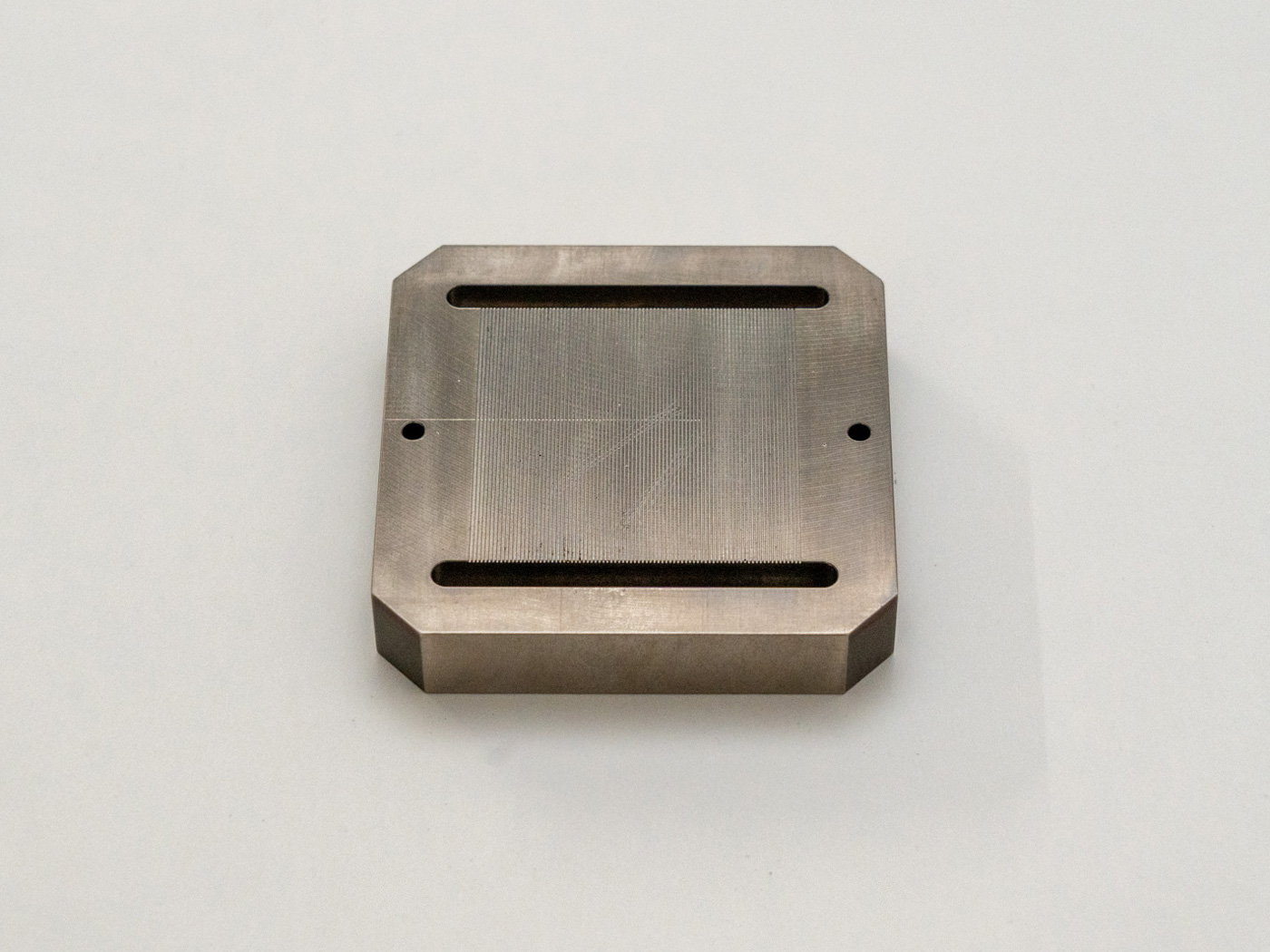

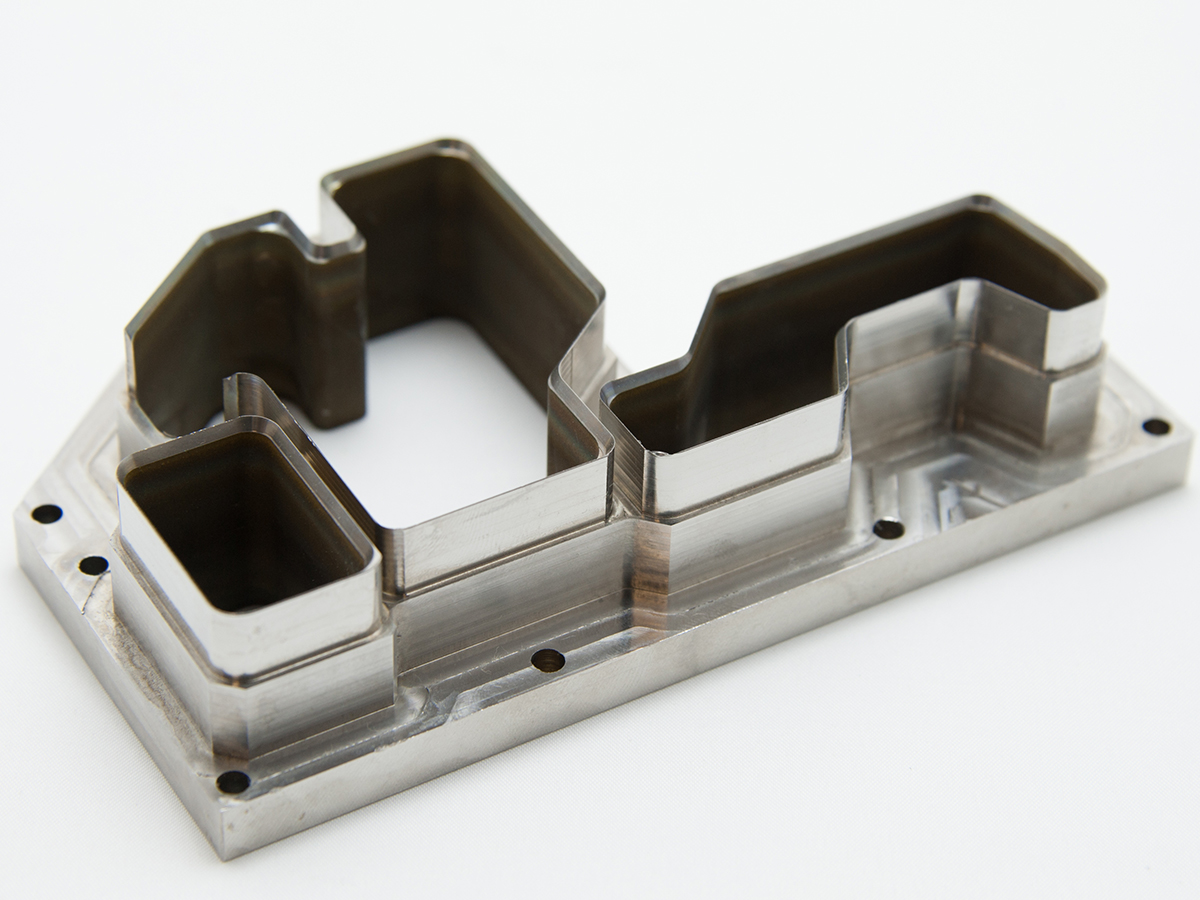

幅100mm前後のコンパクトなチタン加工品であり、細く深い溝構造が整然と並ぶ高精度な加工が施されています。

使用材がチタンであることから、加工難易度は非常に高く、工具選定や切削条件、熱対策において熟練の技術が求められます。

本製品の最大の特徴は、正確に揃った多数の微細な溝加工です。

等間隔で配置されたこれらの溝は、幅と深さが非常に小さいため、エンドミルなどの微細工具による加工が必要となります。

特にチタンは硬く、熱伝導率が低いため、切削熱が工具側に蓄積しやすく、工具の早期摩耗やビビリ振動の発生が懸念されます。

そのため、低送り・十分な切削油による冷却を前提とした加工条件の設定が不可欠です。

加工は捨て研磨→荒加工→研磨→仕上げ加工の段階を踏むことで精度を出しています。

チタンの加工時にバリが出てしまうと除去が難しいため、長年の経験に基づいたバリの出ない切削条件の見極めが重要になります。

チタンの高精度加工を実現するポイント

チタンは軽量で強度が高く、耐食性にも優れた素材ですが、加工が難しい金属として知られています。

特にバリが発生しやすく、高精度な仕上がりを求める場合にはチタンの特性に合った加工を行うノウハウが求められます。

当社では、回転数・切込み・送り速度などの加工条件を最適に設定し、さらに加工パスの設計を工夫することで、バリの発生を最小限に抑えています。

条件が適切であれば、チタンでもバリのない滑らかな加工面を実現できます。

チタンは加工時に火花が出やすい材質ですが、前提として加工中に火花が出てしまっている時点で条件設定に誤りがあります。

火花が出てしまうような条件設定での加工がバリ発生の要因にもつながります。当社ではこうした兆候を見逃さず、常に最適条件を追求しています。

また、チタンは熱による変形が起こりやすい素材でもあります。そのため、切削抵抗をできるだけ抑えることが重要です。

高い切れ味を持つ刃物の選定により、加工変形を防ぎつつ、安定した寸法精度を確保しています。

使用する工具は、性能と信頼性の観点から厳選しており、当社ではユニオン工具製の刃物を採用し、優れた加工品質を実現しています。